دستگاه های لایه نشانی

سامانه لایه نشانی کندوپاش RF, DC و تبخیر حرارتی

فروش دستگاه های لایه نشانی

برای ایجاد لایههای نازک یا ضخیم از یک ماده بر روی یک زیر لایه از دستگاههای لایه نشانی آزمایشگاهی استفاده میشود. روشهای مختلفی برای لایه نشانی وجود دارد که با توجه به جنس ماده و شرایط دیگر مانند قیمت دستگاه لایه نشانی، به انتخاب روش لایه نشانی میپردازند. انواع دستگاههای لایه نشانی آزمایشگاهی به کاربران این امکان را میدهند که بر روی زیر لایهها پوششی مناسب و به خواست خود ایجاد نمایند. برای اطلاع از نحوه خرید دستگاههای لایه نشانی آزمایشگاهی به سایت امرسل مراجعه نمایید .

لایه نشانی مجموعهای از فرایندها است که برای ایجاد لایههای نازک یا ضخیم از یک ماده به صورت اتم به اتم یا مولکول به مولکول روی یک سطح جامد استفاده میشود. لایه ایجاد شده پوششی بر روی یک سطح ایجاد میکند و بسته به نوع کاربرد، خصوصیات سطح زیر لایه را تغییر میدهد. ضخامت لایههای ایجاد شده در این فرایند بسته به روش و نوع ماده مورد نظر، می تواند در بازه ضخامتی به اندازه یک اتم(نانومتر) تا چند میلیمتر باشد.

لایه نشانی

فرآیند پوششدهی یکی از مهمترین مباحث روز مهندسی سطح بوده و نقش بهسزایی در تعیین خواص و کاربرد یک قطعه تولید شده دارد. با توسعه روشهای پوششدهی و همچنین گسترش روزافزون خواص پوششهای تولیدی، امکان استفاده مؤثر از این پوششها در صنایعی هم چون ادوات اپتیکی، میکروالکترونیک، معماری و ساختمانسازی فراهم شده است. روشهای بسیار متنوع و زیادی برای تولید پوشش مناسب بسته به کاربرد آن وجود دارد. این روشها هم در خلأ و هم در اتمسفر هوا انجام میپذیرند. برای ایجاد لایهای از مواد گوناگون روی سطوح مختلف از روشهایی مانند، اسپری کردن، پوشش چرخشی(Spin Coating)، آبکاری و روشهای لایه نشانی در خلاء استفاده میشود.

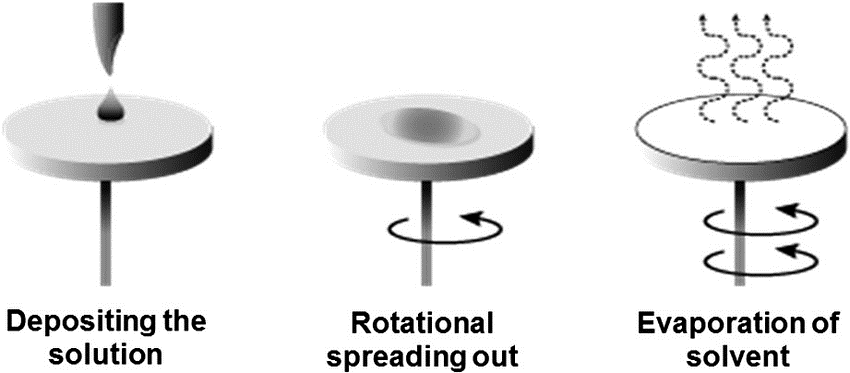

لایه نشانی دورانی (Spin Coating)

این روش برای نشاندن یک لایه نازک روی یک زیرلایه مسطح استفاده میشود. معمولا مقدار کمی از ماده مورد نظر که به صورت مایع است را روی مرکز زیرلایه میریزند و سپس زیرلایه شروع به چرخش میکند تا ماده مورد نظر با چگالی مشخصی که دارد توسط نیروی گریز از مرکز روی زیرلایه پخش شود.

شکل1- لایه نشانی دورانی

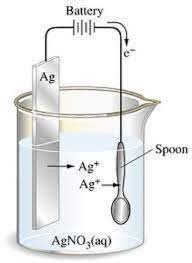

آبکاری (Electroplating)

آبکاری روشی است برای ایجاد لایهای از یک فلز روی یک سطح فلزی یا رسانا. این روش از سایر روشها ارزانتر است و معمولا برای بهبود رسانایی سطح، افزایش مقاومت در برابر خوردگی و کاربردهای تزئینی مثل پوششدهی شیرآلات استفاده میشود.

شکل 2- فرآیند آبکاری

اسپری کردن (Spraying)

در این روش، ذرات یا قطرات ماده مورد نظر بر روی زیرلایه اسپری میشوند تا روی آن نشسته و یک لایه پوشاننده تشکیل دهند.

لایه نشانی در خلاء

در صورتی که فرایند لایه نشانی در محیطی با فشار کمتر از اتمسفر(خلاء) انجام شود، به آن لایه نشانی در خلاء میگویند. خلاء موجب کم شدن چگالی اتمهای موجود در محیط شده و در نتیجه میانگین مسیر آزاد اتمها را افزایش میدهد. به علاوه خلاء کردن محیط میتواند موجب حذف اتمهای گازی نامطلوب در محیط لایه نشانی شده و موجب شود که ترکیب شیمیایی لایههای ایجاد شده به فرمول شیمیایی مورد نظر نزدیکتر شود.

لایه نشانی به روش رسوب بخار

این روش بسته به فرایند رسوب بخار مورد نظر، به دو دسته رسوب شیمیایی بخار(CVD) و رسوب فیزیکی بخار(PVD) تقسیم میشود. در فرایند رسوبدهی شیمیایی بخار، ذرات معلق در محفظه لایه نشانی(بخارات شیمیایی)، تحت فرایندهای شیمیایی مثل ترکیب و تجزیه قرار میگیرند و در نهایت به صورت لایهای متراکم و جامد روی سطح مورد نظر مینشینند. در روش رسوب بخار شیمیاییِ، معمولا محصولات جانبی فراری ایجاد میشود که با جریان گاز از محفظه خارج میشوند. در صورتی که در فرایند CVD به منظور بهبود واکنشهای شیمیایی از پلاسما استفاده شود به آن CVD تقویت شده با پلاسما(PECVD) میگویند. کاربردهای روش CVD طی 40 سال اخیر رشد چشمگیری داشته است، بهطوری که از این روش برای ایجاد لایههای نیمهرسانا و پوششهای مقاوم به خوردگی با خواص مکانیکی مطلوب استفاده میشود. بهبود محافظت در برابر سایش، خوردگی، اکسیداسیون، تنشهای حرارتی و فرآیندهای جذب نوترون ازجمله مزایای پوششدهی سطح با استفاده از روش CVD است.

شکل 3- فرآیند لایه نشانی به روش رسوبدهی شیمیایی بخار

شکل 4- فرآیند لایه نشانی به روش رسوبدهی فیزیکی بخار

در روش PVD، ماده پوششدهنده که به صورت جامد است از حالت جامد به فاز بخار تبدیل شده، بمباران سطح صورت گرفته و روی زیر لایه مینشیند. روش لایهنشانی فیزیکی از فاز بخار یکی از روشهای نوین در صنعت پوششدهی است که رشد چشمگیری در سالهای اخیر داشته است. مراحل اصلی فرآیند لایهنشانی فیزیکی از فاز بخار تحت شرایط خلأ شامل تبخیر ماده منبع، انتقال بخار از منبع به زیرلایه و تشکیل لایهنازک روی زیر لایه با انباشت بخار حاصل از ماده منبع است. در این روش امکان تنظیم ضخامت پوشش راسب شده، با کنترل مقدار ماده انباشت شده وجود دارد. لایهنشانی فیزیکی از فاز بخار یک فرآیند دوستدار محیط زیست بوده و امکان تولید پوششهایی با ضخامت یکنواخت و سختی مناسب را فراهم میکند. همچنین، این روش قابلیت پوششدهی گستره وسیعی از مواد از انواع فولادها تا پلاستیکهای متنوع را دارد.

برای کسب اطلاعات بیشتر و آشنایی با دستگاههای لایه نشانی آزمایشگاهی به سایت امرسل مراجعه نمایید.